异物堵塞造成长期超温爆管案例分析

一、概述

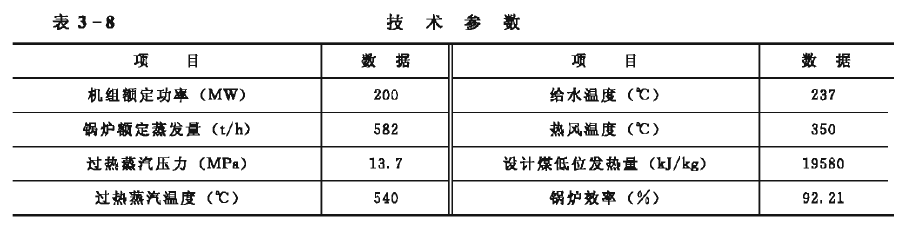

某热电有限责任公司4号炉系东方锅炉厂生产的DG670/13.7 - 19型超高压一次再热自然循环煤粉炉,单炉膛,四角切圆燃烧,平衡通风,露天布置,固态排渣。高温过热器设计为单“U”形蛇型管组,属对流吸热,与烟道顺流布置,沿妒宽布置49排管排,采用两级喷水减温,第一级减温器布置在大屏与后屏之间,第二级布置在后屏与高过之间与其设备技术规范参数如表3-8所示。

二、爆管事故判断

1.过热器爆管

该热电有限责任公司4号炉于2005年1月19日点火,机组整套启动,伴油运行,高压加热器未投,机组长期处于中偏低负荷状态,炉膛出口烟温一直在1050℃以内,2005年2月1日20 : 00,锅炉负荷为335. 8 t/h。

(1)机组在升负荷过程中,发现汽机补给水量不足,当时除盐水补给量为60t/h。随后对系统进行检查(当时排污量比较大),关闭炉侧定连排,但仍有20~30 t/h主给水加减温水和蒸汽流量的差异。

(2)查看两台引风机电流,已达到满负荷时的电流,且在历史曲线中炉膛负压有一次明显冒正曲线(炉膛负压一直在投自动),随后引风机电流逐步增大至128A.而两台送风机电流在此前后没有变化,电负荷、炉膛氧量基本没变化,说明燃烧量也没有变化。

(3)随后对全炉每个人孔进行听音检查,发现后屏过热器与高温过热器之间人孔门处有汽流声音,而高温过热器右前比左前烟温低20℃。由以上三点可以判断为过热器爆管。

2.停炉检查

停炉检查发现,高温过热器右数第13排、炉前往后数第4根下部弯头处爆管。该弯头在汽流反作用力下冲至第11排,冲刷导致第11排2根管子爆漏,并冲刷第10~14排共计15根过热器管(规格为42mm X 5. 5mm)减薄,该区域12根水冷壁管(规格为60rnm X 6. 5mm)减薄(最薄处为1.8mm),第13排爆管的管道爆口以上2m处胀粗至45mm,第10~14排均有不同程度的胀粗,但均小于43mm,其他管子未发现胀粗。2005年2月8日,对过热器进出口联箱开手孔进行检查,第一次用内窥镜检查,发现该爆管与其他管座处的阴影明显不同,后用内窥镜绑在弯制圆钢上伸入联箱内检查(当时未对炉内向下的开口管子封闭),未发现异物。

三、原因分析

1.材料分析

高温过热器设计为下部弯头及以上l0m处标点为SA -213 –MT91,爆管位于下部弯头外侧。经爆管的光谱分析,管材为T91,不存在错用管材的问题;弯管处厚度均大于4. 8mm减薄量小于15%,弯头质量是合格的。如果高温过热器错用管材将会导致高温过热器大面积爆管。

2.燃烧调整分析

本炉设计煤低位发热量为19580kJ/kg,实际然烧煤为15000kJ/kg左右。由于煤质差燃烧调整困难,火焰中心易上移,高压加热器未投入,给水温度长期在155℃左右,这些都可能导致烟温超过设计值。炉膛出口烟温最高时达1016℃,但仍低于设计值(1064. 5℃)。运行中高温过热器前左右烟温均低于850℃(设计为1035. 2℃) ,爆管时高温过热器前右烟温为734℃,前左烟温为754℃。从以上数据看出,由于运行调整得当,烟温控制均在设计值范围内,过热器不存在烟温超限的问题。

3.管子局部超温分析

锅炉一级减温水流量额定负荷下设计为11.87t/h,实际最大流量为9 t/h。本次最大负荷时减温水也只投入了7 t/h,二级减温水设计为6. 39 t/h,实际最大流量为8t/h。本次最大负荷时一级减温水也只投入了7 t/h,过热器壁温不存在超温报警。主蒸汽温度基本控制在545℃以内,减温水能够满足汽温调整的需要。

由爆管前后运行数据统计,高过壁温测点共有22点(安装有测点的管排分别为右往

左数第4排、第9排、第14排、第19排、第22排、第25排、第28排、第31排、第36排、第41排、第46排,第13排管子没有壁温铡点),测点在炉外管壁处,从锅炉点火到发现过热器泄漏,共有2个壁温测点12次超过规程允许值(570℃,系锅炉厂提供的数据),越限幅度最大为11℃,平均越限5℃ ,最长持续时间4min,所有点超温累计时间为20min,其中第22点(右数第4排)越限6次,时间集中在2月1日之前,第20点(右数第14排,紧邻爆破管)越限6次,时间集中在2月1日之后。锅炉高温受热面管件的强度计算壁温与最高壁温之差可达50℃,高温过热器T91计算壁温为571℃,对应的炉外运行控制温度为570℃(参见《火力发电设备技术手册》、锅炉说明书、受压元件强度校核计算书),现炉外介质温度超出11℃,实际计算壁温也相应提高11℃,则炉内最高壁温可达632℃(571 + 11 +50),仍远远低于T91的允许管壁最高温度650℃,即相邻管子并不存在长期超温的现象。

从爆破口的形状看,破口较小且为钝边,属长期超温爆管。其胀粗明显大于其他管子,说明该管在爆破前已经历了一个超温胀粗的过程,而相邻的管子有小的胀粗,原因是爆管后蒸汽流量减少所致。高温过热器爆口处材质为SA - 213 - MT91,该材料的允许管壁最高温度为650℃,胀粗爆管说明该管子在爆管前实际运行温度己超过650℃,属于局部管子超温。见图3 -7、图3 -8。

4.冲刷磨损分析

长时间燃用较差的煤质会加剧管材磨损,也会造成大面积爆管。但本炉从点火到爆管运行约240h(时间很短),长期负荷60 ~140MW,瞬间达180MW,处于一种中偏低负荷运行状态,且高温过热器共有49排管,每排共6个回路,爆管处位于右数第13排,属炉右偏中位置,前往后第4个回路,单根爆管,经测试,其他管屏并未减薄。此次运行过程中煤粉细度测试结果为:甲磨煤机煤粉细度20%,乙磨煤机煤粉细度23%,均在合格范围内,不存在冲刷磨损的情况。而从其他管子的破口看。属高温过热器爆管后冲刷管壁所致,见图3 -9。

5.部分结焦分析

有些爆管是由于部分结焦引起局部超温所致。此次进行炉内检查并未发现结焦,所以不存在结焦引起局部超温的情况。

6.运行过程中长时间超温分析

高压加热器未投入运行,减温水流量达不到设计值,煤质较差,这些均可能引起过热器超温;但从过热器壁温的监视数据看,壁温并未超出规程要求,说明此因素不能成为此次爆管的原因。

7.异物堵塞分析

高温过热器共有49排管,每排6个回路,爆管处位于右数第13排,前往后第4个回路,该位置很难形成高温烟气流,不属于特殊监视位置。局部管超温而相邻管不超温,说明工质对管子冷却不够,存在节流,管内有异物堵塞,堵塞点位于与联箱接合处或下部弯头处。

综上所述.本次过热器爆管是由于管内异物堵塞节流后引起的长时间超温胀粗所致。

更多关于 过热器爆管,爆管事故判断 的信息

1)由于同样大小的破口,泄漏的介质质量流量不同,过热器爆管比再热器爆管流带量大,因而破坏程度更大。2)对汽包水位的影响不同,过热器爆管对汽包水位的影响大于再热器爆管时的影响。...

电厂锅炉的过热烟气温度是锅炉的一个重要参数,在该温度环境下工作的过热器钢管材质的工作温度必须满足要求。因此,锅炉的过热烟气温度必须受控在一定的变动范围以内,否则会造成过热器在过高的温度下运行,导致钢管材质的超温工作。...

由于电厂锅炉燃用的煤种发生改变,导致锅炉过热烟温偏高,而锅炉承压受热部件的正常运行对发电厂的安全至关重要,过热器爆管事故已成为影响电厂安全生产的主要因素之一。本文对锅炉四管泄漏中过热器爆管的原因进行了分析。...

过热器爆管事故的原因主要是:(1)由于炉水品质不好,蒸汽带水过多,满水事故等造成过热器积盐垢,而引起热烧坏;(2)过热蒸汽温度过高而烧坏过热器;(3)停炉期间,过热器由于操作人员不注意,很易积水,而使过热器管壁蚀薄;...

锅炉防磨防爆中过热器的损坏主要是爆管。过热器爆管事故的现象:(1)过热器附近的有异常响声;(2)炉膛负压突然减小,甚至正压往外喷汽和冒烟;(3)蒸汽流量明显下降,并不正常地小于给水量;(4)排烟温度明显下降。...