长期过热导致高温蠕变与高温氧化腐蚀

一、概述

某电厂2号炉系上海锅炉厂SG1000-17.0/555型双炉膛直流炉,产品系列编号为M307,投产于1986年10月,截至1995年12月31日,该炉已累计运行64270h,启停136次。

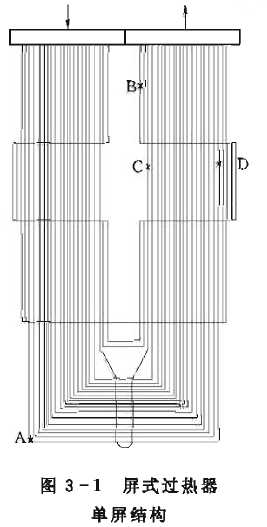

该炉型采用单炉体双炉膛II型布置,一次汽水系统对应甲、乙两个炉膛分成两个独立的并联系统,中间没有交叉混合。过热器系统由顶棚过热器、包覆过热器、低温对流过热器、屏式过热器及高温对流过热器五级组成。其中,屏式过热器又分为前、后两组布置,每组各20屏,前后屏的单屏结构相同,均采用管夹管方式,由22根U形管组成。后屏管材为II11钢,即12Cr3MoVSiTiB,规格为拟Φ42mm X 7mm和价Φ42mm X 7.5mm,参见图3-1。

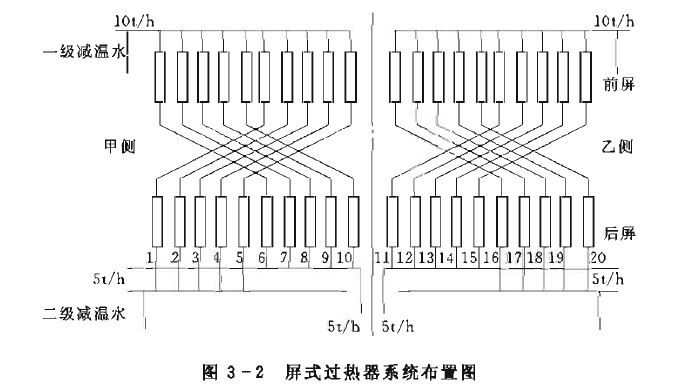

过热汽温采用二级减温喷水调节方式。其中一级喷水减温器布置在前屏过热器的进口,设计喷水量为甲乙两路10t/h。二级喷水减温器布置在后屏出口与高温过热器进口之间,甲乙两侧各两路,共20t/h,见图3-2。

在额定工况下,低温过热器出口工质温度为404.9℃(即中间温度),经一级喷水减温后,进入前屏的工质温度为400.9℃,前屏出口进后屏的工质温度为472.7℃,后屏出口时工质温度为525.9℃,后屏怡升为167.89kJ/kg,后屏进口处的烟温设计值为1097.8℃,后屏管的最高计算壁温为606.5℃。

该炉投运近30000h后,后屏过热器开始发生频紧的爆管事故,严重地威胁着机组的安全运行。从投产到1995年6月,后屏过热器共发生爆管事故14次,造成机组停运1130h.少发电量306 GW•h,经济损失达6000万元以上。14次事故中除一次是定位元钢拉裂外,其余13次均为过热爆管。

二、爆管情况

该炉后屏过热器首次发生爆管的位置在第17屏的向火侧下部弯头的外弧面处,累计运行时间仅27890h。在运行到31000h后,又相继发生4次爆管事故,位置均为屏的向火侧下部弯头处。

把20屏的下部最外圈U形弯头全部更换成新管后(管材不变,仍为II11),稳定运行了2年,至1993年6月,更换的弯头又发生爆管,最短运行时间仅14300h。

当后屏过热器累计运行时间达56000h后,其出口直径管段在顶棚下方1~5m范围内又开始发生多次爆管事故,见表3-2。

三、壁温测试

测点安装在后屏过热器的炉外管上。每片屏的进口安装一测点,在出口段最易发生爆管的第1根、第3根、第20根上各装一测点;为了测定同屏管间温度偏差,在第16屏的出口段22根管子上各装一测点,共计99个炉外壁温测点。根据制造厂热力计算书,炉内

表3-2爆管时间及位置

最高壁温比炉外汽温要高80℃,后屏出口段平均壁温比出口汽温要高75℃。

试验按不同负荷、不同中间温度、不同主汽温度、不同减温水量、不同给水温度五大

项20余种工况进行。主要结论如下:

(1)炉膛出口烟气流场沿烟道宽度方向分布不均,造成后屏第2~5, 16~18屏区域烟气流速过高,屏间热偏差系数达1. 3以上。

(2)在同屏22根管中,以第1根、第2根、第3根、第19根、第20根管壁温最高,同屏热偏差系数达1. 45以上。

(3)高压加热器投运与否对过热汽温影响较大,全投与不投高压加热器相比,屏式过热器壁温要下降10℃以上。

(4)炉膛出口烟速偏高,额定工况下后屏处烟速比设计值约高lm/s。结果造成后屏过热器进、出口烟温虽然比设计值低120~150℃,但后屏过热器恰升却偏高。

(5)按额定设计工况运行(即高压加热器全部投运、减温水投自动、300MW负荷、中间温度按设计要求控制在404℃左右)。后屏过热器第2屏、第3屏、第4屏、第16屏、第17屏、第18屏的第1根、第2根、第3根、第8根、第18根、第19根、第20根管超温幅达14~38℃,其余各屏的超温幅值也在10℃以上。若中间温度升高,管屏超温幅度将呈线性增加。如高压加热器停运或一级减温水停用,超温将更加严重。

四、金相及性能测试

1.爆口宏观检查

历次爆管的爆破口的外貌都很相似,均呈轴向长条状。破口边为钝边,断裂面粗糙而不平整,管子无明显胀粗,但破口处管壁厚度减薄较多,破口附近肉眼可见密集的平行于破口的纵向裂纹。为典型的长期过热爆管的特征。

2.化学成分分析

对库存备品管、爆破管及运行管管样进行化学成分分析,结果均符合BG 5310-85规定。

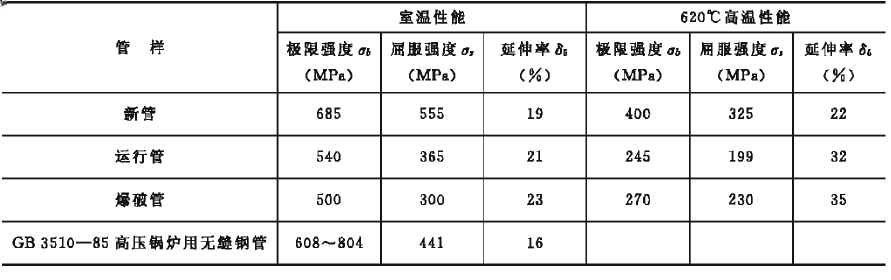

3.机械性能测试

选取运行管及爆破管共8根管样,分别在室温和620℃下进行拉伸试验。经测定各管段向火面机械性能均比原始新管有明显降低,表3 -3为两组代表性数据。

表3-3 机械性能测试

4。硬度测试

对不同管样的多截面进行了硬度测试,备品新管的硬度为HB214,而运行管样的平均硬度向火面为HB178、背火面为HB188 ,爆破管样的平均硬度向火面为HB156、背火面为HB171。硬度值的变化表明经长期运行后,材料的强度己明显下降。

5.金相试验

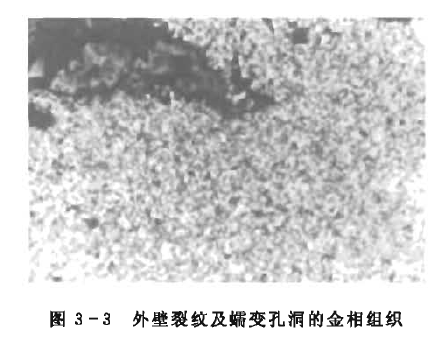

从爆口横截面可看出,裂纹萌生于外壁并沿晶界向内壁扩展,裂纹前沿有大量尺寸接近晶粒大小的蠕变孔洞,裂纹内充满氧化产物,见图3-3。

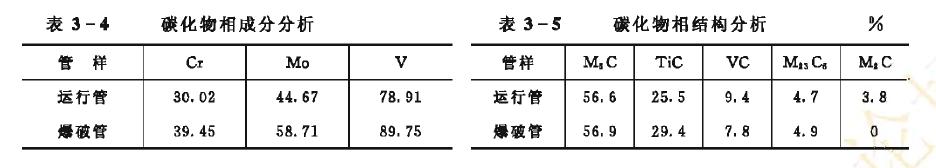

对钢中碳化物相分析结果表明,无论是运行管样还是爆破管样,其合金元素Cr的转移量均相当大,碳化物相已大部分转变为复杂的M6C相。富Cr的M23C6相的含量已大为减少MeC相的大量出现表明管材超温非常严重,此时管材的抗高温腐蚀和抗蠕变能力己明显下降,钢的耐热性能处于最低水平,见表3-4、表3-5。

6.氧化腐蚀

后屏过热器管的内外壁均存在着较厚的氧化物垢层,外壁垢层集中于向火面,内壁垢层则是管壁四周均有,但向火面较厚。在高倍显微镜下观察垢层的形态结构,可发现在管外壁的最表面有内氧化层存在,并伸入到裂纹内基体表面。氧化是沿基体晶界发展的,使得部分晶粒完全脱落而形成晶粒大小的孔洞。在应力集中部位,链状的大孔洞连接就形成微裂纹。当外层氧化垢层剥落时,微裂纹就穿越内氧化层而深入基体,最终导致管材失效。

五、原因分析

1.爆管原因

通过上述试验,可以得出结论,即后屏过热器频繁爆管的原因是长期过热导致的高温蠕变与高温氧化腐蚀共同作用的结果。

2.超温原因分析

(1)设计因素。

1)热偏差考虑不够。后屏过热器最高计算壁温为606.5℃,根据实铡由于四角切圆燃烧的烟气旋转余量造成炉膛出口烟道沿宽度方向的热偏差系数达1. 3以上,而后屏过热器又存在结构不均和流量不均等因素,同屏偏差系数为1. 45,单管最大热偏差系数可达1.9以上。因此,即使按设计工况运行,后屏过热器部分管圈的壁温也在620℃以上。

2)选材缺少安全裕度。在设计该型锅炉时,按钥材使用温度上限为620℃的标准选用了II11钢作为后屏过热器的管材。根据实践,Bl1钢的高温热强性能并没有这么高,我国《蒸气锅炉安全技术监察规程》以及《电力工业锅炉监察规程》均将该钥的最高使用温度降到600,0。当B11钢在金属壁温600℃以上长期运行时,管子内外壁均存在着严重的氧化腐蚀,外壁向火面氧化层厚度达0.8~1.2mm,内壁氧化层厚度在0.6~0.8mm,垢量达1200g/m2,以上。如此大的腐蚀量是设计时未曾考虑到的。而在后屏过热器管子壁厚的选择上,按照计算,最小需要壁厚应为7.69mm,设计时经优化后取7.5mm。这样后屏管已无任何安全裕度可言。

3)一级减温水自动主调节信号取样点设计错误。一级减温水主要作用是保护屏式过热器不超温,其主调节信号应取后屏出口、二级减温器前,该炉设计时却将主调节信号取在二级减温器后。该方式运行了10年后才被发现,在此期间屏式过热器超温基本上失去了调节手段。

(2)运行因素。

1)运行调整不当。运行中后屏过热器的工质温度可调范围最大可达100,当后屏过热器出口汽温在480~580℃时,司炉只要通过增减二级减温水量,就可维持主汽温度正常。因此为了便于调节,司炉往往保持较大的过热汽温调节余地,使二级减温水量超过设计值2X10t/h,平均达到2X15t/h。由于未能严格控制煤水比,使得中间温度超高,导致后屏过热器超温。

2)设备存在的问题。据统计,1987~1989年高压加热器投运率仅20%;经改进,1990~1993年投运率也仅50%。这导致给水温度长期偏低,加重了后屏过热器超温。双炉膛结构造成中缝密封困难,因炉膛漏风严重,使炉膛出口烟速大于设计值,导致后屏过热器吸热增多、焓升增大。

更多关于 锅炉高温蠕变,锅炉高温氧化腐蚀 的信息

暂无相关信息